Come ottenere una buona finitura al tornio. Tutti i rimedi ai possibili problemi.

Quando si eseguono delle torniture possono verificarsi degli effetti indesiderati sulla superficie dei particolari lavorati. La qualità della superficie lavorata è influenzata da diversi fattori quali: materiale del particolare, tipo di inserto, stato di usura dell’inserto, condizioni di taglio (principalmente avanzamento e velocità di taglio), stabilità del sistema utensile, torretta, pezzo.

Vediamo i problemi più comuni e le possibili soluzioni che ti consigliamo:

Rugosità inaccettabile

Le cause posso essere:

- Scelta non corretta dell’inserto

- Velocità di taglio inadeguata

- Liquido di taglio inadatto

- Avanzamento troppo alto

Soluzioni possibili per ovviare a questo problema:

- Utilizzare un inserto raschiante o con tratto piano

- Cambiare la geometria dell’inserto

- Diminuire l’avanzamento

- Utilizzare o aumentare raffreddamento o lubrificazione

- Staffare meglio il pezzo o l’utensile per diminuire le vibrazioni

- Modificare lo spessore del truciolo

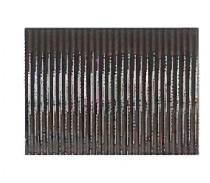

Superficie Vibrata

Questo fenomeno si presenta quando il fissaggio del pezzo è instabile ed il valore delle forze di taglio è troppo elevato.

Possibili soluzioni:

- Migliorare la stabilità del pezzo

- Migliorare la stabilità dell’utensile

- Diminuire la profondità di taglio

- Sostituire l’inserto perché usurato

- Diminuire la velocità di taglio

- Diminuire lo spessore del truciolo

- Utilizzare un inserto più positivo per ridurre la resistenza al taglio

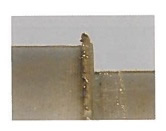

Creazione di Bave

La creazione di bave è un effetto che non sempre si può eliminare perché i metalli pastosi ed i materiali plastici tendono ad allungarsi quando sottoposti alle forze di taglio.

Possibili Soluzioni:

- Utilizzare un inserto con tagliente positivo

- Utilizzare un angolo di impostazione minore

- Ridurre il raggio dell’inserto

Errori dimensionali e di forma

Questo problema non consente di mantenere le tolleranze e quindi è necessario rivedere il sistema torretta-utensile-pezzo.

Possibili soluzioni:

- Riesaminare la stabilità del fissaggio del pezzo

- Riesaminare la stabilità dell’utensile

- Utilizzare un inserto con maggior resistenza all’usura del tagliente

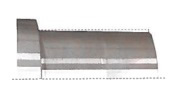

Forma del truciolo non corretta

La formazione del truciolo è un parametro molto importante nelle lavorazioni di tornitura perché può evidenziare il sovraccarico del tagliente e far sorgere vibrazioni.

La forma del truciolo, lungo o corto, è determinata dal materiale da lavorare (maggiore sarà la durezza e minore sarà la sua lunghezza) dall’avanzamento e dalla profondità di taglio.

Possibili soluzioni:

- Correggere l’avanzamento e la profondità di taglio

- Scegliere una geometria più adatta

- Scegliere un inserto con un rompitruciolo più efficace

Consigli generali

1- Controllare sempre la sede dell’inserto.

Quando si procede alla sostituzione dell’inserto è necessario pulire la sede, controllare che non sia rovinata e serrarlo bene all’utensile.

2- Controllo delle parti di ricambio

Non meno importanti sono gli elementi di fissaggio (leve, viti e cunei) che serrano gli inserti.

Ti ricordiamo di lubrificare regolarmente i vani e le superfici coniche di posizionamento delle viti con grasso resistente alle alte temperature. Per il montaggio e lo smontaggio utilizza solo giraviti e chiavi raccomandate dal produttore degli utensili.

Per la forza di serraggio ottimale si raccomanda di utilizzare giraviti dinamometrici che evitano lo snervamento dei filetti quando i serraggi sono troppo elevati o l’allentamento durante le lavorazioni.